热门关键词:

400-6171-355

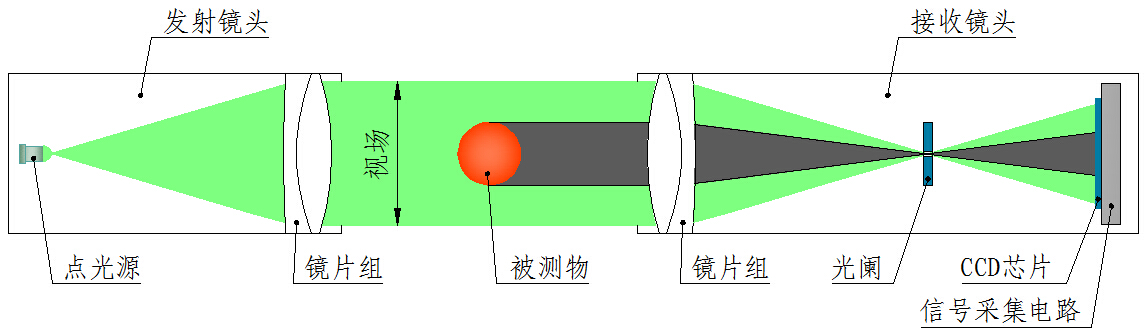

1、测量原理:

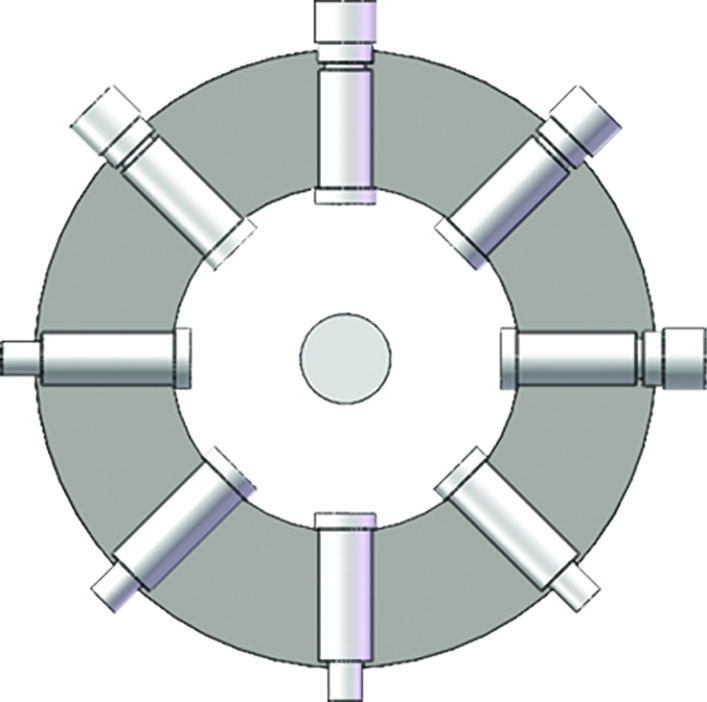

2、测头布置形式:

适用于轧制线、棒材、轧制圆管、焊接圆管等产品四个方向直径、椭圆度的在线测量。

3、功能描述:

* 实时测量:实时显示测量值,数据刷新 1~10次/秒可设置。

* 超差报警:根据设置的产品相关参数,实现产品测量值超差时声光报警。

* 数据输出:测量结果可通过模拟量(电压或电流可选)或数字量(RS422或485可选)实时输出,实现现场设备组网连接。

* 外设输出:可通过外接一个数码管屏实现数据的异地显示(选配),通过RS422接口连接PC机实现数据显示和存储(选配)。

* 接口形式:模拟量 0~10V\4~20mA;数字接口 RS422/RS485 (二选一)。

主控室液晶显示器:管材截面的直径、平均值、椭圆度;各路测头的分项测量值;设定的钢管长度、速度、标称直径、上下公差等;尺寸波动趋势预报(输入钢管长度和速度后可以对应外径在管材的位置),缺陷分析曲线。

实时显示管材长度变化,管材实时温度值,极大极小值和超差尺寸在管材的具体位置,光标移动到相应位置即可显示;实时显示测量数据动态趋势。

当测量数据在设定的范围内变动时,数据呈现绿色;当测量数据超差(即超出设定的范围)时,数据的颜色呈红色。

产品参数设置:可设置产品规格、正负公差等参数。

系统参数设置:可设置故障通道、通信端口、系统的校零等。

数据存储:数据记录、数据导出EXCEL、历史数据查询,存储时间大于3年;可查询某一时刻的尺寸,时间精确到秒。

报警设置:可设置超差、设备超温、管材超温报警的阈值。

修正功能:自动/手动,输入热膨胀系数后校准。

温度系数自动修正:带有温度采集接口,可外接现场高温计并通过采集到的温度自动调整热膨胀系数(需配置测温仪)。

超差报警:主控室相关数据颜色警示及报警器声光报警。

测径仪超温报警:主控室报警器声光报警。

管材超温报警:主控室报警器声光报警。

TCP/IP协议,光缆传输,测径仪至主控机。

TCP/IP协议,光缆传输,主控机至现场LED屏。

(5)智能功能(JG04Z—DG智能型)

可插入SIM卡,实现和服务器的远程通讯(经客户允许,选装);

智能捕捉测量位置并自动实现高度的调整;

智能监测机体的温度,并根据机体的实际温度智能启停自循环降温系统和外部风机的启停;

监测被测物的温度并根据被测物的温度智能计算膨胀系数(需选配测温仪);

智能监测镜头的洁净度,需要维护擦拭时自动提示“请维护”;

具备系统自检功能,定时自检,保证系统的稳定性和测量数据的准确性;

智能监测循环风量的大小,在风量不达标时自动进行提示;

具备远程升级功能,在有更新版软件时提示升级;

可通过手机APP实时观测测量数据;

可与客户的MES、ERP、PDA等系统提供数据对接服务(需提供通讯协议);

可连接执行机构实现闭环控制(需对执行机构进行论证);

4、应用范围:

设备适用于高、低速轧制线材及棒材的在线尺寸检测,可测量圆钢外径和螺纹钢的内径、纵肋、横肋等特征尺寸。

5、技术参数:

|

型号 |

测量范围 (mm) |

轧材直径 (mm) |

圆钢精度 (mm) |

重复性 (mm) |

测量频率 (Hz) |

外形尺寸 (mm)(L×W×H) |

重量(KG) |

|

JG04-DG40-A |

0-40 |

1-30 |

±0.01 |

0.005 |

2000 |

580×280×600 |

190 |

|

JG04-DG70-A |

0-70 |

1-55 |

±0.02 |

0.01 |

2000 |

830×300×830 |

400 |