信息摘要:

引言 关键词:线缆测径仪,单轴测径仪,在线测径仪,测径仪,线径测量,线径控制 在线缆规模化生产中,线径均匀度是决定产品品质、适配性与安全性能的核心指标无论是避免因粗细不均导...

引言

关键词:线缆测径仪,单轴测径仪,在线测径仪,测径仪,线径测量,线径控制

在线缆规模化生产中,线径均匀度是决定产品品质、适配性与安全性能的核心指标——无论是避免因粗细不均导致的穿管卡阻,还是防止绝缘层厚薄波动引发的漏电风险,均匀度控制始终是厂家的核心诉求。而

线缆测径仪搭载的闭环控制方案,正通过“实时监测-动态调节-精准修正”的全链路干预,成为提升线径均匀度的关键技术支撑,其实际应用成效已在多类线缆产线中充分显现。

一、传统生产控制的挑战与局限

在引入闭环控制之前,生产线普遍人工调整状态:

人工抽样,滞后严重:操作人员对生产完成后的线缆抽取部分,使用千分尺进行离线测量。这种方式检测结果严重滞后,当发现偏差时,已有大量不合格品被生产出来。

无法应对瞬时波动:生产过程中的温度、压力、螺杆转速、牵引速度等因素时刻都在微秒级地变化,人工无法捕捉这些瞬时波动。

依赖经验,一致性差:调整依赖于操作工的经验和责任心,不同班次、不同人员的调整标准不一,导致产品质量不稳定。

废品率高,成本巨大:细微的线径偏差都可能导致线缆在后续工序(如绝缘层挤出、成缆、护套)中出现问题,造成巨大的材料与能源浪费。

二、闭环控制方案

线缆测径仪闭环控制系统是一个集实时监测、智能反馈、自动调节于一体的精密系统。其工作流程如下:

1、实时监测(“眼睛”):

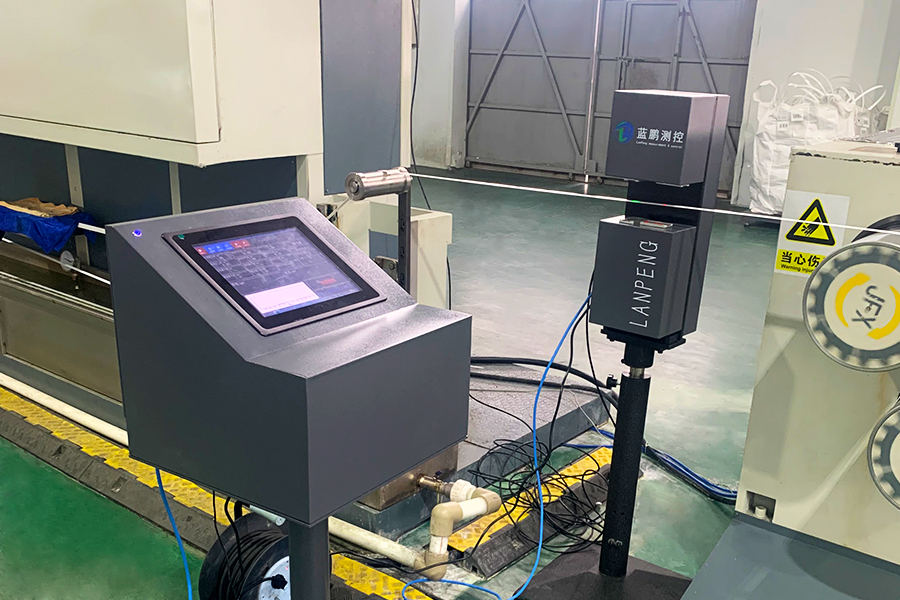

在高精度挤出机头或冷却水槽之后,安装在线测径仪。它采用基于CCD成像的原理,以高达2000Hz的频率对线缆外径进行高精度、无接触的实时测量,实时显示。

2、数据比对与决策(“大脑”):

测径仪将采集到的实时数据传送至中央控制系统(或PLC)。系统将测量值与预设的目标标称值进行比对。内置的智能PID控制算法会根据偏差的大小等,计算出需要调整的量。

3、自动执行调整(“手脚”):

控制系统立即发出指令给执行机构——通常是挤出机主机或牵引机的变频器或电子调速器。

控制挤出机速度(或牵引速度):当检测到线径持续偏大时,系统会微降挤出机螺杆转速,减少出胶量;当线径偏小时,则微升转速,增加出胶量(挤出则相反)。这是直接有效的控制方式。

整个调整过程在数十毫秒内完成,实现了对生产过程的“微管理”。

4、持续优化与反馈:

系统不断测量、不断比对、不断微调,形成一个永不停歇的闭环反馈回路,将线径波动牢牢控制在公差范围之内,从而显著提升均匀度。

三、闭环控制方案带来的显著成效

实施该方案后,生产企业收获了立竿见影且可持续的效益:

质量飞跃,均匀度极佳:线径CPK(过程能力指数)大幅提升,可将波动控制在±0.01mm甚至更小的范围内,产品一致性大大提高。

降本增效,浪费大幅减少:几乎杜绝了因线径偏差造成的废品、次品,直接节省了铜、铝、塑料等主材和能源消耗,生产成本显著下降。

提升效率,实现智能化:实现了“无人化”品质管控,减少了对熟练操作工的依赖,降低了人工成本与主观误判风险。生产速度也可在保证质量的前提下得以提升。

数据驱动,决策有据:可将检测数据传输计算机进行存储,完整记录所有生产过程中的直径数据,为工艺优化、订单追溯和管理层决策提供了强大的数据支撑。

四、结论

线缆测径仪闭环控制方案的成功应用,是线缆制造从“经验驱动”迈向“数据驱动”的典型范例。它不再是简单的替代人工检测,而是通过实时数据闭环彻底改变了生产过程的管理模式,将质量控制从“事后补救”变为“事中预防”和“实时纠正”。对于任何致力于提升核心竞争力、降低生产成本、瞄准高端市场的线缆制造商而言,投资部署成熟的测径仪闭环控制系统,已成为一项必然且回报巨大的战略选择。其成效已在行业内得到广泛验证,是推动产业升级、实现智能制造的关键一环。