信息摘要:

棒材测径仪采用八轴检测的方式,可对被测物全方位的检测外径尺寸,并可拟合成截面图,方便直观的观测。当然在软件显示中,不仅仅是截面图,趋势图、波动图、缺陷图、统计图等...

棒材测径仪采用八轴检测的方式,可对被测物全方位的检测外径尺寸,并可拟合成截面图,方便直观的观测。当然在软件显示中,不仅仅是截面图,趋势图、波动图、缺陷图、统计图等等都为高质量生产提供了直观的数据。

棒材测径仪能对统一截面尺寸进行八个方向的外径尺寸检测,并显示各路测头的分项测量值,同时可计算极大值、极小值、平均直径与椭圆度尺寸。可检测部门表面缺陷,如错辊、耳子等。

棒材测径仪具有较高的测量精度与响应特性,测量范围0~40mm,可定制成更高的测量范围,±0.01mm的检测精度,满足生产所需的精度要求,并且检测的是同一截面的尺寸,测量频率达到2000Hz,对高速生产的轧钢产品而言非常友好,全面了解生产状态。

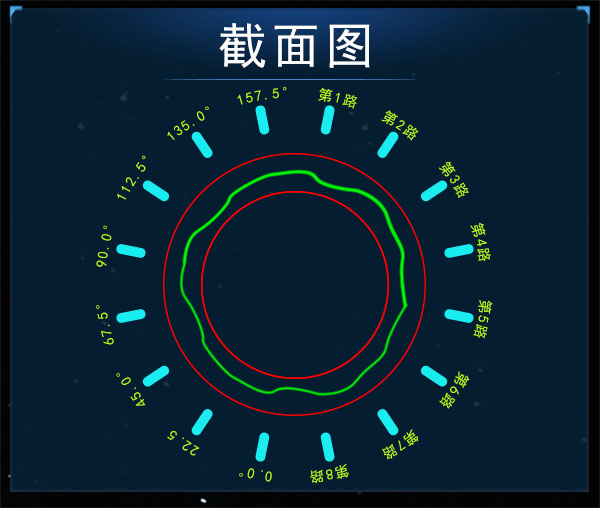

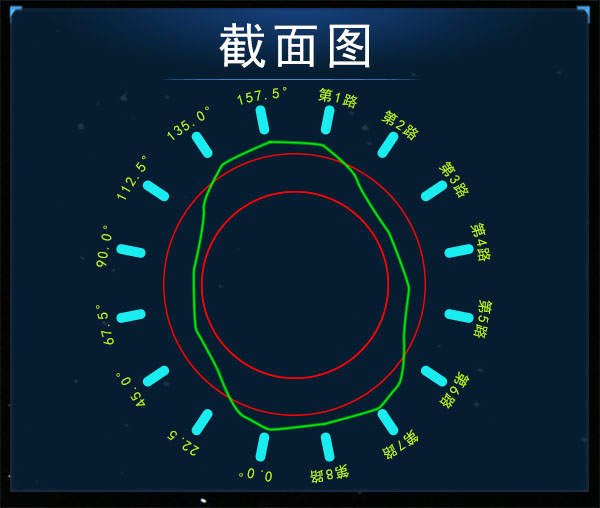

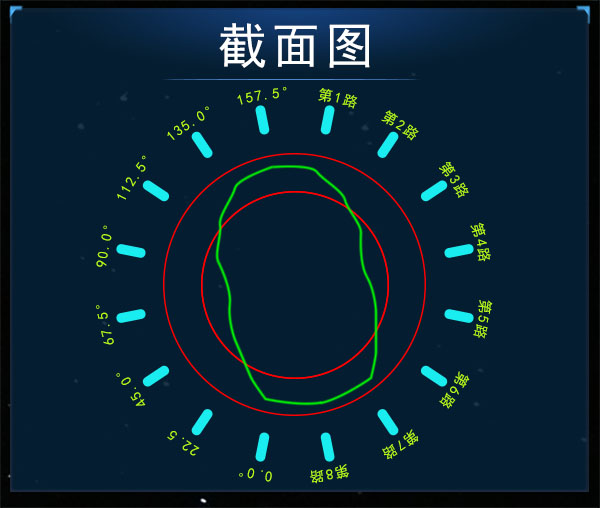

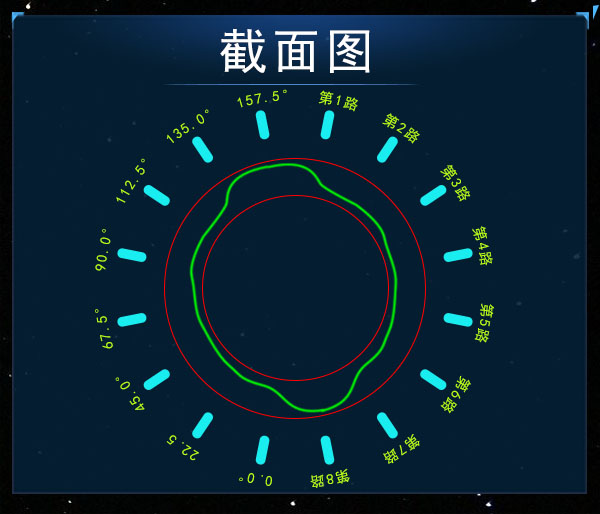

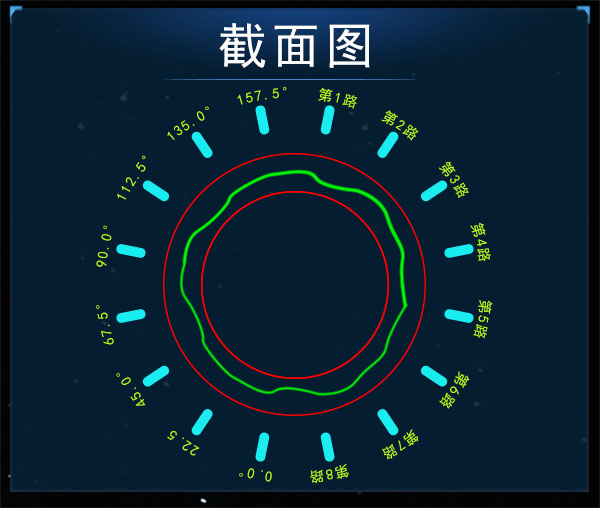

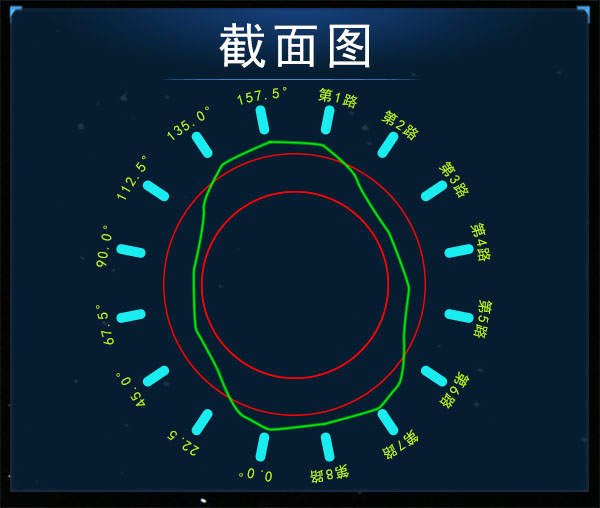

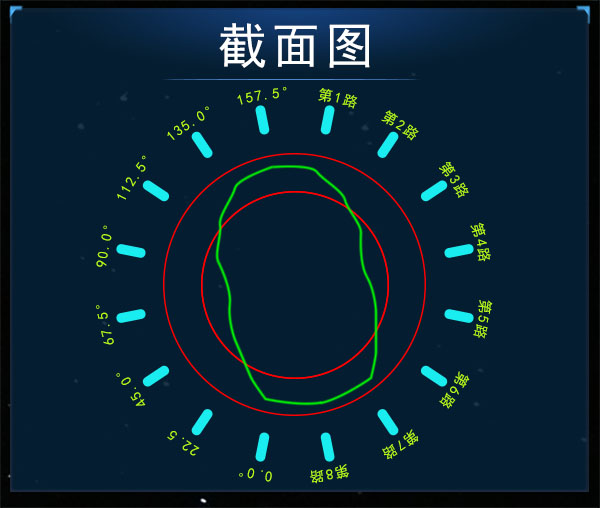

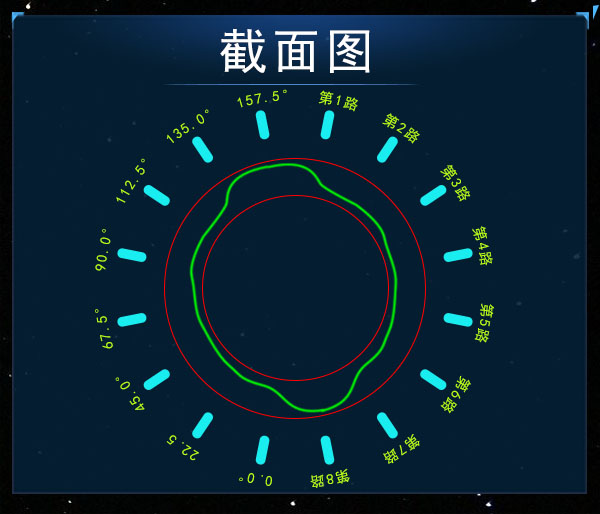

下面以直径为6.5mm,允许偏差为±0.3mm的轧材为例,看看不同的测量值及其形成的截面图所代表的意义。

1、测量的极限上下偏差分别为+0.03mm与-0.07mm,椭圆度为0.03mm,这些检测出的指标达到了产品允许偏差值及不圆度的要求,表面当前的轧材状况和调节辊缝是正常的。

2、检测的极大值为70.1mm,极小值为6.67mm,测量的极限上下偏差分别为+0.51mm.超出了允许偏差±0.3mm,它及时直观的提示精轧调整工应该立即调小辊缝的设定。

3、虽然产品的极限大小值分别为6.78mm与6.27mm,达到了标准,但其几何不圆度为0.42mm。大于了标准0.30mm,不圆度超标,它提醒工作人员应该立即调整前后机架间的张力。

4、产品极大尺寸6.72mm,极小尺寸6.58mm,不圆度0.08mm,符合标准,但成品有耳子,提箱工作人员应立即检查辊环。

棒材测径仪的高检测精度、实时动态的连续非接触检测以及直观的人机界面,使测径仪成为调整工的眼睛。它的投入使用大大地减少了废品,提高了合格率。尤其在进行负公差轧制中,测径仪所提供的数据可以用于及时地提醒调整工对辊缝进行调节,避免了以前的凭经验调整和数据反馈太慢的问题。其大容量的历史记录也为追溯产品外在质量状况提供了有利的科学依据。